涂覆三防漆是为了延长 PCB 板寿命,但如果忽略涂覆前的清洗步骤,表面残留的油污、灰尘、水气、助焊剂等污染物,会让三防漆的防护效果 “归零”,甚至引发更严重的设备故障。以下拆解 3 大核心危害,明确清洗的不可替代性。

• 问题根源:PCB 板表面灰尘、油污会阻碍三防漆与基材的有效接触,导致漆膜无法充分湿润、渗透,固化后与 PCB 板间形成微小间隙;

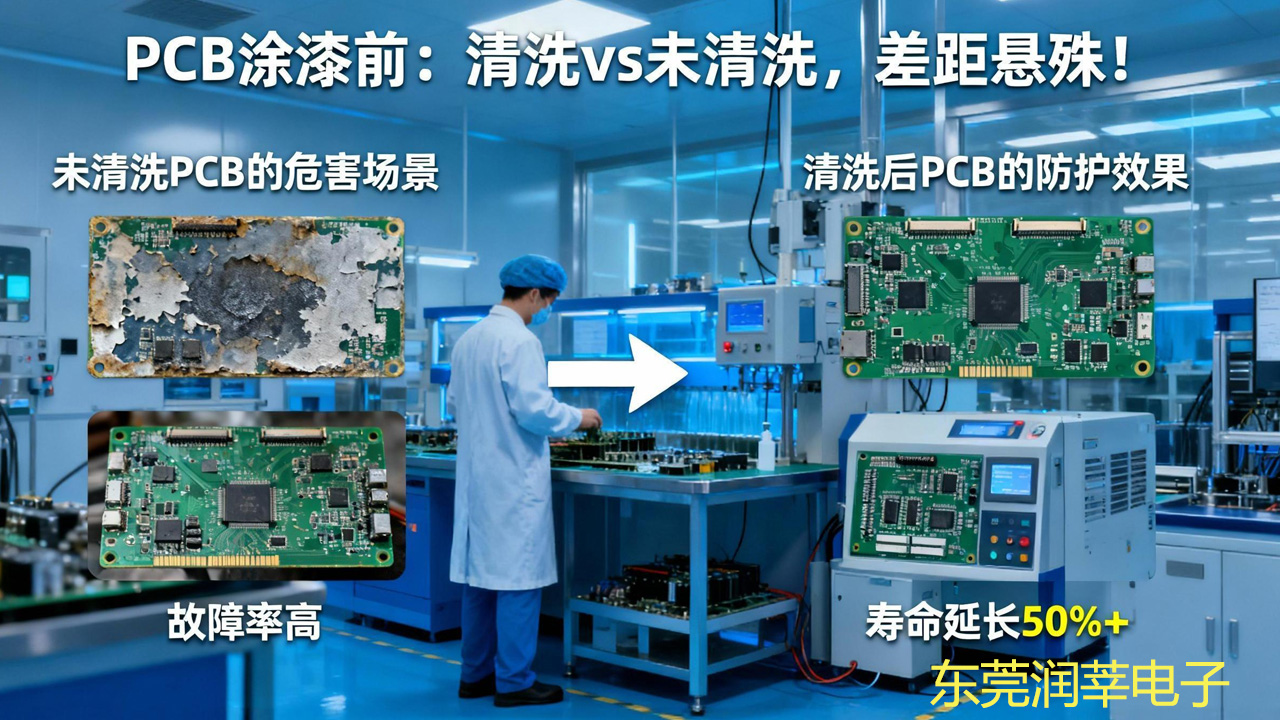

• 直接后果:外界湿气、盐雾等会通过间隙侵入,引发漆膜整体脱落,PCB 板失去保护,使用寿命缩短 50% 以上(数据显示:未清洗 PCB 的三防漆脱落率是清洗后的 8 倍);

• 关键认知:清洗不是 “额外步骤”,而是让三防漆形成稳定防护层的 “基础前提”,只有表面洁净,才能保证漆膜与 PCB 板的强附着力。

• 问题根源:PCB 板残留的有机酸、盐类、碱类等极性污染物,具有强吸湿性,在高湿环境下会吸收水气,形成导电通路;

• 直接后果:电路出现腐蚀、短路,导致电子产品频繁死机、报废,轻则增加返修成本(单次返修成本是前期清洗成本的 10 倍),重则因产品质量问题失去市场竞争力;

• 典型场景:汽车电子、户外监控等场景中,未清洗 PCB 的短路故障率是清洗后的 6 倍,且故障多集中在产品投入市场后的 3-6 个月,负面影响更大。

• 问题根源:企业在量产前会对三防漆进行可靠性测试(如耐湿、耐盐雾),若 PCB 板表面有污染物,会干扰测试结果,导致 “合格” 的测试数据与实际使用效果脱节;

• 直接后果:依据失真数据选择的三防漆,在实际应用中会快速失效,不仅浪费选型时间(重新测试需额外投入 2-4 周),还可能错过市场窗口期;

• 解决方案:测试前彻底清洗 PCB 板,排除表面污染物干扰,才能获得真实、可靠的测试数据,为量产选型提供准确依据。

关键总结:涂覆三防漆前的清洗,是 “防患于未然” 的关键步骤 —— 省略清洗,后续的涂覆、固化、检测、组装都会成为 “无效工作”,最终因产品隐患导致召回、返修,损失远超前期清洗投入。若需明确 “用什么清洗”“清洗注意事项”,可咨询东莞润莘电子获取专业解决方案,避免踩坑。

本文为东莞润莘电子(www.gdrxs.cn)原创作品,©2025。

未经书面许可,谢绝任何形式的转载、摘编或用于任何商业目的。

欢迎在社交媒体上分享本文链接。