三防漆是 PCB 的 “防护盾”—— 固化后形成透明保护膜,可抵御潮湿、盐雾、高温、震动等恶劣环境,避免电路腐蚀、短路,同时支持元件小型化(允许更高功率、更近板间距)。但需严格遵循全流程规范,才能最大化防护价值,以下拆解核心要求与避坑要点。

• 核心性能:耐高低温(-60~200℃)、绝缘、防潮、防盐雾、防霉、防震,延长 PCB 寿命 3 倍以上;

• 关键场景:化学环境(如燃料、冷却剂接触)、户外高湿、工业高尘场景,未涂漆 PCB 故障率是涂漆的 8 倍;

• 核心优势:除基础防护外,可防止漏电,适配高密度元件布局,降低设备整体体积。

要求类别 | 具体标准 | 核心目的 |

厚度控制 | 湿膜 0.05-0.15mm,干膜 25-40μm;高防护需求产品可二次涂覆(需等首道完全固化) |

避免过厚开裂、过薄漏防护 |

检查修复 | 目测无流漆、滴漏;插针等保护区沾漆需用脱脂棉球 + 洗板水擦洗,不损伤正常漆膜 |

保证防护完整性,避免误涂 |

元件更换(涂后) | 1. 电烙铁焊下旧元件→2. 洗板水清洁焊盘→3. 焊接新元件→4. 补刷三防漆并固化 |

返修后不破坏整体防护层 |

• 环境要求:无尘车间,通风良好,禁止无关人员进入(避免灰尘污染漆膜);

• 人员防护:佩戴口罩 / 防毒面具、橡胶手套、化学防护眼镜(防漆料挥发物伤害);

• 工具与防静电:用完的工具及时清洗,PCB 水平放置,不可重叠(防静电损伤、漆膜蹭花);

• 漆料储存:使用后封闭容器,避免挥发或受潮(影响下次使用粘度)。

• 表面要求:平整、光亮、薄厚均匀,完全覆盖焊盘、贴片元件及导体表面;

• 禁止缺陷:无气泡、针孔、波纹、缩孔、灰尘,漆膜未表干前禁止碰触(防留下划痕);

• 关键禁忌:局部隔离的元件 / 区域(如指定不涂覆部位)不可涂漆,避免功能失效。

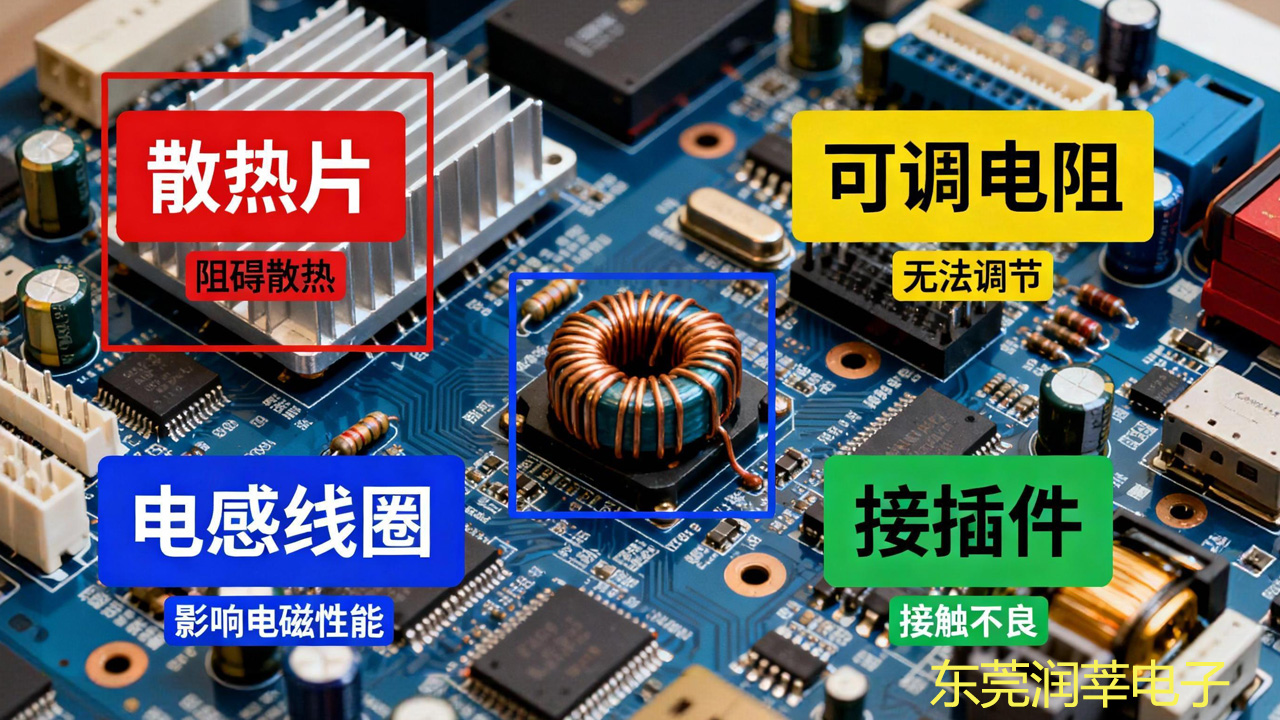

禁涂类别 | 具体器件 / 区域 | 禁涂原因 |

散热类 | 大功率散热器、散热片、功率电阻、功率二极管、水泥电阻 | 漆层阻碍散热,导致元件过热烧毁 |

操作 / 连接类 | 拨码开关、可调电阻、蜂鸣器、电池座、保险座、IC 座、轻触开关、接线端子、排针、DB9 | 漆层导致接触不良或无法操作 / 更换 |

显示 / 指示类 | 插式 / 贴片 LED(非指示作用)、数码管 | 漆层遮挡光线,无法观察状态 |

机械 / 指定类 | 接地螺丝孔、图纸 /《不可三防元件目录》明确标注的区域 | 影响机械固定或按设计要求预留 |

特殊说明:常规禁涂器件若需涂覆,需研发部门出具指定要求或图纸标注,避免擅自操作。

1. 工艺边要求:PCBA 需带工艺边,宽度≥5mm(方便上机走轨道,避免卡板);

2. 尺寸限制:PCBA 长宽 10×10mm~410×410mm,元件最高高度≤80mm(适配喷涂设备行程);

3. 区域间距:喷涂区与非喷涂区最小距离≥3mm(避免漆料扩散到禁涂区域);

4. 预处理:涂覆前彻底清洗 PCB(去除助焊剂残留),60℃烘烤 10-20 分钟(除潮气,提升漆膜附着力);

5. 禁涂重申:自动化喷涂需提前遮蔽禁涂器件,避免批量误涂(如用耐高温遮蔽胶)。

返修时优先保护基板与周边元件,避免因去除漆膜导致额外损伤。

方法类型 | 操作要点 | 适用场景 |

化学溶剂法 | 选择与三防漆材质匹配的溶剂(如有机硅漆用专用硅酮溶剂),溶解后擦拭去除 |

大部分场景,最常用且损伤小 |

微研磨法 | 高速粒子喷射 “研磨” 漆膜,需控制压力(避免划伤 PCB) | 局部厚漆膜或溶剂难溶解的漆料 |

机械方法 | 用刀片、刮板小心剥离漆膜(需熟练操作,防刮伤基板) | 紧急小范围返修,无溶剂时使用 |

透过膜拆焊法 | 先在漆膜上开小孔,排出熔融焊锡,再拆焊元件(适合小型元件,减少漆膜破坏) |

无需大面积去膜的局部元件更换 |

本文为东莞润莘电子(www.gdrxs.cn)原创作品,©2025。

未经书面许可,谢绝任何形式的转载、摘编或用于任何商业目的。

欢迎在社交媒体上分享本文链接。