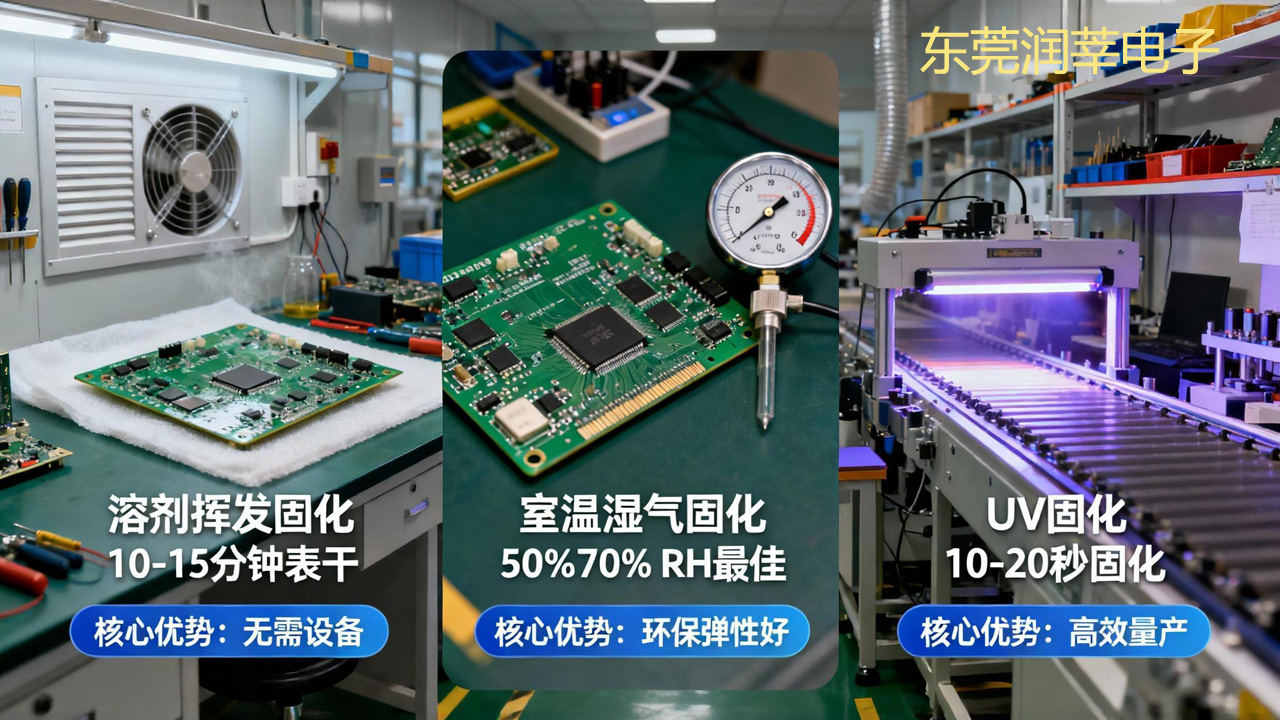

不同固化方式的三防漆,对温度、湿度、设备的要求截然不同,选对固化方式 + 掌握工艺要点,才能避免气泡、固化不全等问题。以下拆解 “溶剂挥发、室温湿气、紫外线 UV” 三大主流固化方式,明确适用场景与实操注意事项。无锡江阴三防漆供应商推荐

溶剂型三防漆(如丙烯酸溶剂型)通过 “溶剂自然挥发→胶体浓度升高→形成固态保护膜” 完成固化,固化速度完全取决于溶剂挥发效率,无需额外能量(如高温、紫外线)。

涂层厚度(干膜) | 表干时间(室温) | 完全固化时间(室温) | 加热加速工艺(可选) | 避免的问题 |

25-40μm(标准) | 10-15 分钟 | 24 小时 | 室温挥发 15 分钟→60-80℃烘烤 30-60 分钟 | 升温过快导致气泡 |

50-60μm(较厚) | 20-30 分钟 | 48 小时 | 室温挥发 30 分钟→60℃烘烤 60-90 分钟 | 溶剂残留导致附着力差 |

1. 禁止 “直接加热”:若未先在室温挥发(至少 15 分钟),直接放入烤箱加热,溶剂会快速汽化,导致漆膜出现针孔、鱼眼,甚至鼓包;

2. 控制环境通风:溶剂挥发过程需良好通风(如安装排气扇),既加速挥发,又避免操作人员吸入挥发物;

3. 适配场景:适合无加热设备、小批量生产的场景(如研发打样、小型电子厂),常见于消费电子、低压电路 PCB。

湿气固化型三防漆(多为聚氨酯类)通过 “胶体中的活性成分与空气中的水分反应→交联成弹性体” 完成固化,固化从表面向内部渗透,无溶剂挥发,环保性优于溶剂型。

1. 温湿度:

◦ 最佳条件:温度 23±2℃,湿度 50%-70% RH;温度每升高 10℃,固化速度加快 1 倍;湿度低于 30% RH 时,固化会停滞(需人工加湿,如放置水盆);

2. 涂层厚度:

◦ 干膜厚度≤50μm 时,24 小时可完全固化;厚度>50μm 时,内部固化时间会延长(如 80μm 厚需 48 小时),易出现 “表面干、内部粘” 的假固化;

2. 常见问题:

◦ 固化不全:湿度不足导致内部未交联,漆膜用指甲刮擦会粘手;

◦ 附着力差:固化环境温度过低(<15℃),反应不充分,漆膜易从 PCB 剥离。

1. 提前控制环境:固化前需用温湿度计确认环境,湿度低时可开启加湿器,温度低时可适当升温(不超过 40℃,避免过快固化导致内应力);

2. 避免 “厚涂”:单次涂覆湿膜厚度≤0.1mm(对应干膜≤50μm),如需增厚,需分 2 次涂覆(间隔 24 小时,待第一层完全固化);

3. 适配场景:适合有复杂元件(如带引脚、缝隙多的 PCB)、对环保有要求的场景(如医疗设备、食品机械电子),漆膜弹性好,抗震动。

UV 固化型三防漆(多为丙烯酸酯类)通过 “紫外光照射→光引发剂分解→胶体快速交联成固态” 完成固化,几秒到几十秒即可表干,是效率最高的固化方式,适合大规模自动化生产。

影响因素 | 标准要求 | 不合格后果 |

光照能量 | ≥800mJ/cm²(LED 灯)、≥1000mJ/cm²(汞灯) | 能量不足导致表面发粘,绝缘性下降 |

光照时间 | 10-20 秒(根据厚度调整) | 时间过短导致固化不全,漆膜易磨损 |

灯源高度 | 喷头与 PCB 距离 10-15cm | 距离过远能量衰减,距离过近局部过热 |

涂层厚度 | 干膜 25-40μm | 过厚导致紫外线无法穿透,内部未固化 |

1. 处理 “阴影区”:元件遮挡处(如 IC 引脚下方)紫外线无法照射,需选用 “UV + 湿气双固化型” 三防漆(阴影区靠湿气补固化),避免局部固化不全;

2. 定期校准灯源:UV 灯使用超过 500 小时后,能量会衰减,需用能量计检测,低于标准值时及时更换灯管;

3. 适配场景:适合自动化产线、大规模量产(如汽车电子、通讯设备 PCB),可实现 “涂覆 - 固化 - 检测” 流水线作业,单日产能≥1000 块 PCB。

关键总结:固化方式选择需 “三看”—— 看产能(量产选 UV 固化,小批量选溶剂挥发 / 湿气固化)、看设备(无 UV 灯选溶剂挥发 / 湿气固化)、看环保要求(高环保选湿气固化)。若在固化过程中出现异常(如气泡、粘手),可咨询东莞润莘电子(10 年 + 经验,6000 + 客户案例)获取针对性解决方案。无锡江阴三防漆供应商推荐(环保型三防漆E801)

本文为东莞润莘电子(www.gdrxs.cn)原创作品,©2025。

未经书面许可,谢绝任何形式的转载、摘编或用于任何商业目的。

欢迎在社交媒体上分享本文链接。