PCB 板三防漆表面起皱虽对防护性能影响较小(胶层与 PCB 接触面平整,附着力达标),但会严重影响电子产品外观,尤其对消费数码、高端设备等外观要求高的场景不友好。以下拆解起皱的 3 大核心原因,附针对性避坑方法,帮你解决外观缺陷问题。佛山顺德三防漆哪家靠谱?

• 形态:固化后漆膜表面呈 “皱巴巴” 状态,正面观察不明显,需将 PCB 板面与视线水平才能清晰识别;

• 位置:多集中在大面积涂覆区域(如 PCB 空白处),元件密集区因漆膜较薄,起皱概率较低;

• 本质:仅表面胶层起皱,胶层内部及与 PCB 的接触面仍平整,不影响附着力与绝缘性。

缺陷类型 | 产生位置 | 对性能影响 | 核心诱因 |

起皱 | 仅表面胶层 | 小(不影响防护) | 施胶时机 / 厚度 / 粘度异常 |

泛白 | 胶层底部 / 内部 | 大(可能绝缘下降) | 助焊剂残留、板面湿气 |

裂痕 | 胶层整体 | 大(防护失效) | 固化过度、厚涂收缩 |

缩胶 | 胶层局部 | 大(漏涂防护) | 表面张力不均、污染 |

• 结论:起皱虽不影响防护,但需重点解决外观问题,避免因外观缺陷导致产品验收不通过。

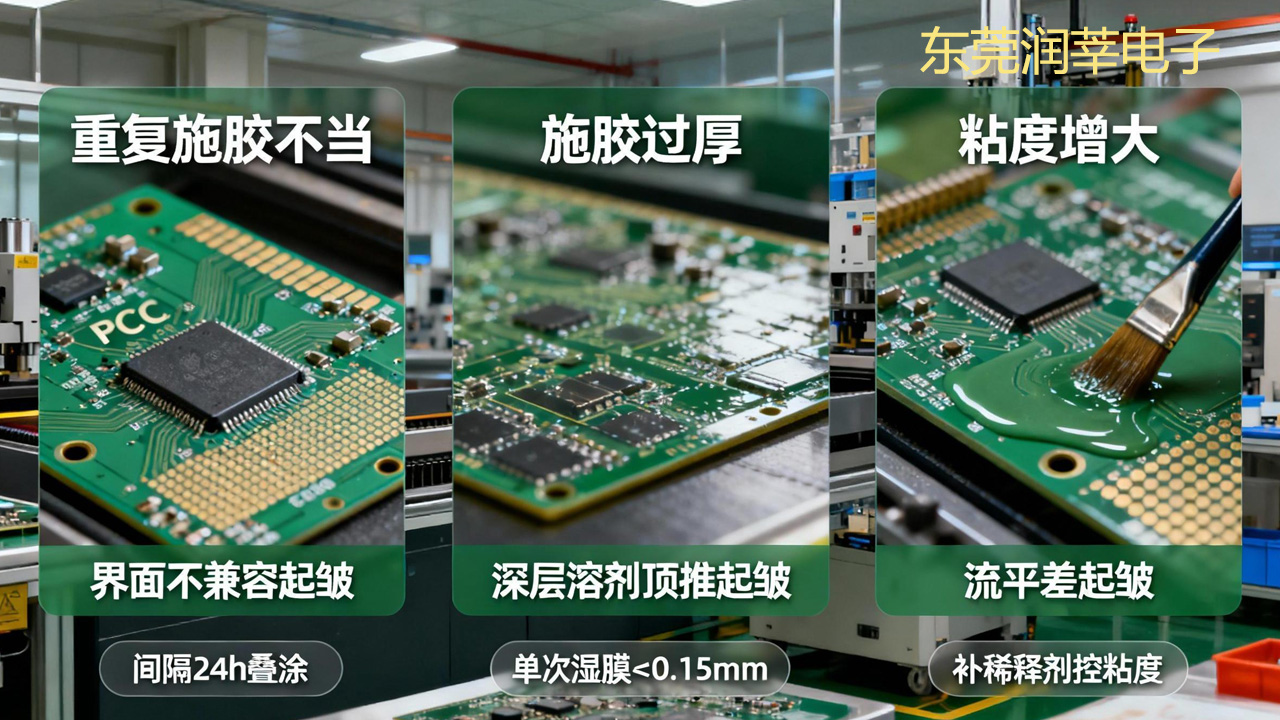

为达到目标厚度而重复施胶时,若第一层未完全表干(表面发粘)就喷涂第二层,两层漆膜会因 “底层未定型 + 表层溶剂难挥发” 出现界面不兼容,最终导致表面起皱。

1. 界面流平性差:

◦ 第一层未表干时,表面呈粘稠状态,第二层湿漆喷涂后无法均匀铺展,易在界面形成 “褶皱纹路”,固化后纹路固定;

2. 溶剂残留堆积:

◦ 底层未干透意味着内部仍有溶剂残留,叠涂后表层漆膜会形成 “密封层”,底层溶剂无法挥发,只能向表层顶推,导致表层漆膜变形起皱。

1. 严格控制间隔时间:

◦ 按三防漆类型设定叠涂间隔:溶剂挥发型(表干 10-15 分钟,需间隔 24 小时再叠涂)、UV 固化型(表干 10-20 秒,需完全固化后再叠涂)、湿气固化型(表干 30 分钟,需间隔 12 小时再叠涂);

2. 表干检测方法:

◦ 用干净手指轻触第一层漆膜,若手指无粘胶、漆膜无划痕,说明已表干,可进行二次施胶。

一次性施胶过厚(尤其是湿膜厚度>0.15mm),漆膜表层会因溶剂快速挥发先 “结皮”,而深层溶剂无法穿透表层挥发,导致内部固化慢、胶体收缩不均,最终引发表面起皱。

1. 表层结皮封锁:

◦ 湿膜过厚时,表层与空气接触面积大,溶剂快速挥发后形成 “固态表皮”,但深层溶剂仍处于液态,表皮会阻碍深层溶剂排出;

2. 内部收缩拉扯:

◦ 深层溶剂缓慢挥发时,胶体体积会收缩,而表层已固化定型,收缩力会拉扯表层漆膜,导致表面出现褶皱(类似 “衣服内里缩水,外层起皱”)。

1. 控制单次湿膜厚度:

◦ 常规三防漆单次湿膜厚度≤0.15mm(对应干膜 25-40μm),若需增厚,分 2-3 次施胶(每次间隔按表干时间设定),避免一次性厚涂;

2. 优化固化环境:

◦ 溶剂挥发型三防漆可在通风良好的环境中施胶(如开启排气扇),加速表层与深层溶剂同步挥发,减少结皮概率。

刷涂、浸泡等工艺中,三防漆长时间暴露在空气中,溶剂会持续挥发,导致胶液粘度逐渐增大(如从 500mPa・s 升至 1000mPa・s),粘稠的胶液施涂后流平性差,固化后易出现表面起皱。

1. 刷涂工艺:

◦ 毛刷蘸取胶液后,胶液在毛刷上与空气接触时间长,粘度增大,刷涂时无法均匀铺展,漆膜表面会留下 “毛刷纹路”,固化后纹路加深形成褶皱;

2. 浸泡工艺:

◦ 料缸中的三防漆长期敞口,溶剂挥发导致整体粘度升高,PCB 浸泡后带出的胶液流平性差,表面易形成不规则褶皱。

1. 定期补充稀释剂:

◦ 按厂家提供的稀释剂挥发数据(如东莞润莘电子会提供 “每 2 小时补充 5% 稀释剂” 的建议),定期向胶液中添加专用稀释剂,将粘度控制在标准范围(500-800mPa・s);

2. 减少胶液暴露时间:

◦ 浸泡工艺中,料缸需加盖(仅在 PCB 放入 / 取出时打开),刷涂时将胶液倒入小容器(一次用量),避免大桶胶液长期敞口。

关键总结:PCB 板三防漆起皱多由 “工艺操作不当” 导致,而非漆料质量问题。通过 “控制叠涂时机、单次厚度、胶液粘度” 三大要点,可有效避免外观缺陷。若需进一步优化施胶工艺,可咨询东莞润莘电子(10 年 + 经验,几千家客户案例)获取定制方案,官网也有更多三防漆知识可供参考。佛山顺德三防漆哪家靠谱?(环保型三防漆E801)

本文为东莞润莘电子(www.gdrxs.cn)原创作品,©2025。

未经书面许可,谢绝任何形式的转载、摘编或用于任何商业目的。

欢迎在社交媒体上分享本文链接。