PCBA 加工后残留的助焊剂、油污、粉尘等污染物,看似微小却暗藏隐患,可能导致设备短路、寿命缩减甚至安全事故。以下 3 大核心原因,揭示为何清洗是 PCBA 生产中不可或缺的环节:

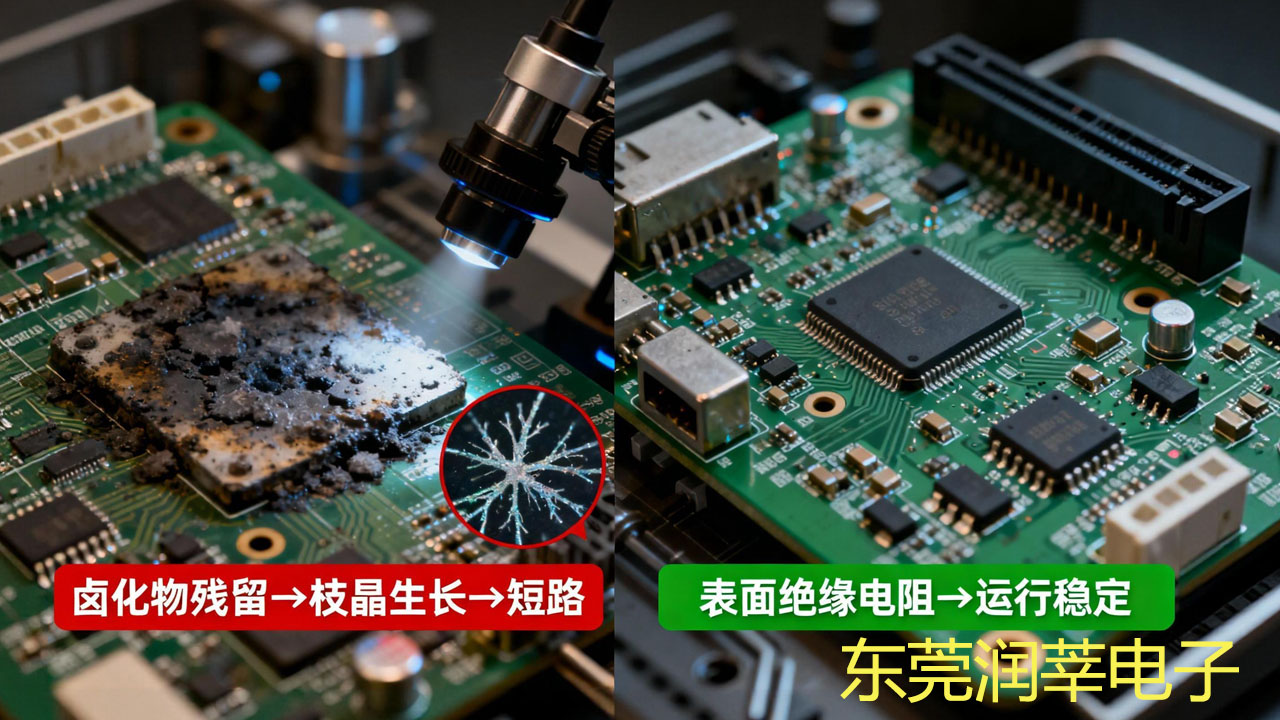

高密度 PCB(如 0201 元件、微型 BGA 封装)的元件间距已缩小至 0.1mm 以下,污染物易引发致命故障:

• 离子污染物:助焊剂中的卤化物等残留,在高温潮湿环境下会吸湿导电,导致枝晶生长(可在 72 小时内形成短路通道),使表面绝缘电阻下降 50% 以上。

• 非离子污染物:油污、树脂残渣会造成接插件接触不良,还可能包裹离子污染物形成 “腐蚀源”,引发铜箔氧化发黑,最终导致电路断路。

• 特殊场景风险:军用、医疗电子设备中,污染物诱发的锡须与金属互化物生长,是导致设备突发短路的主要隐患,必须通过清洗彻底根除。

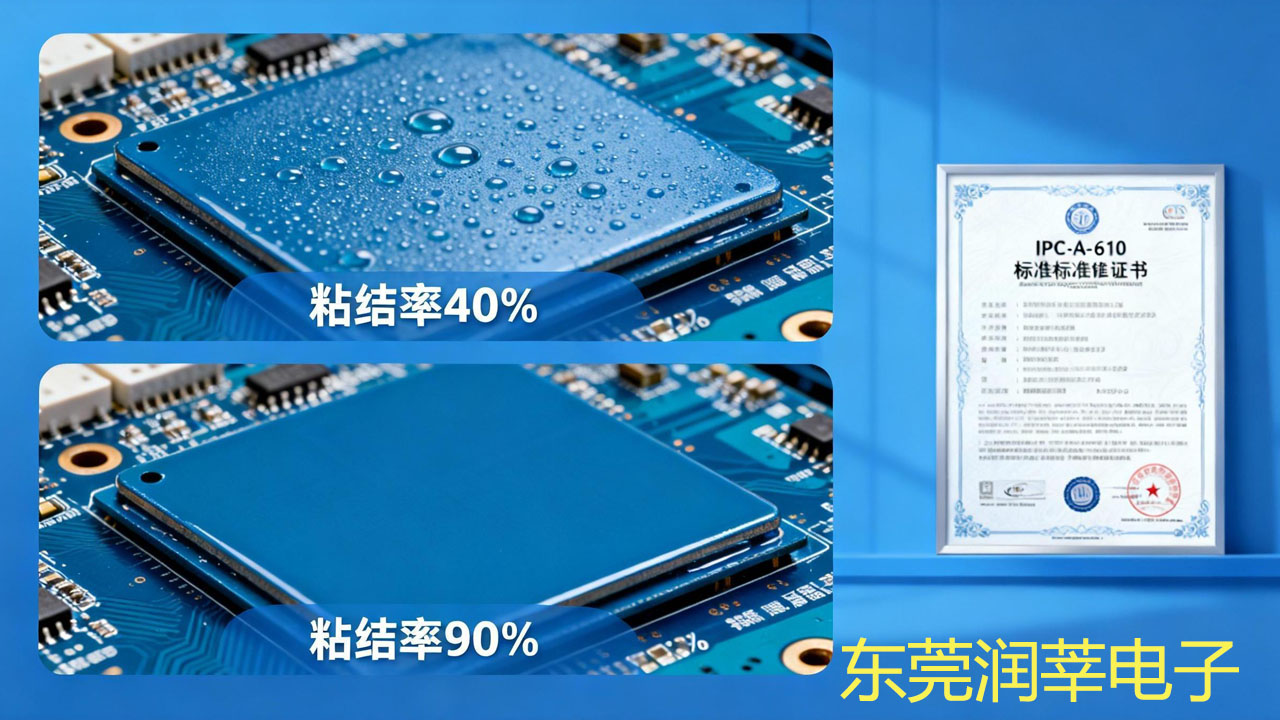

三防漆的防护效果完全依赖基底清洁度,未清洗的 PCBA 会直接导致涂层失效:

• 核心要求:涂覆前 PCBA 表面清洁度需符合 IPC-A-610 三级标准,即无可见残留物、离子含量≤1.5μg/cm²。

• 残留危害:树脂残渣会使三防漆附着力下降,出现分层、裂纹;活化剂残留则引发涂层下电化学迁移,3-6 个月内即可导致防护层破裂。

• 清洗价值:数据显示,清洗后的 PCBA 三防漆粘结率可提升 50%,防护寿命从 1-2 年延长至 5 年以上。

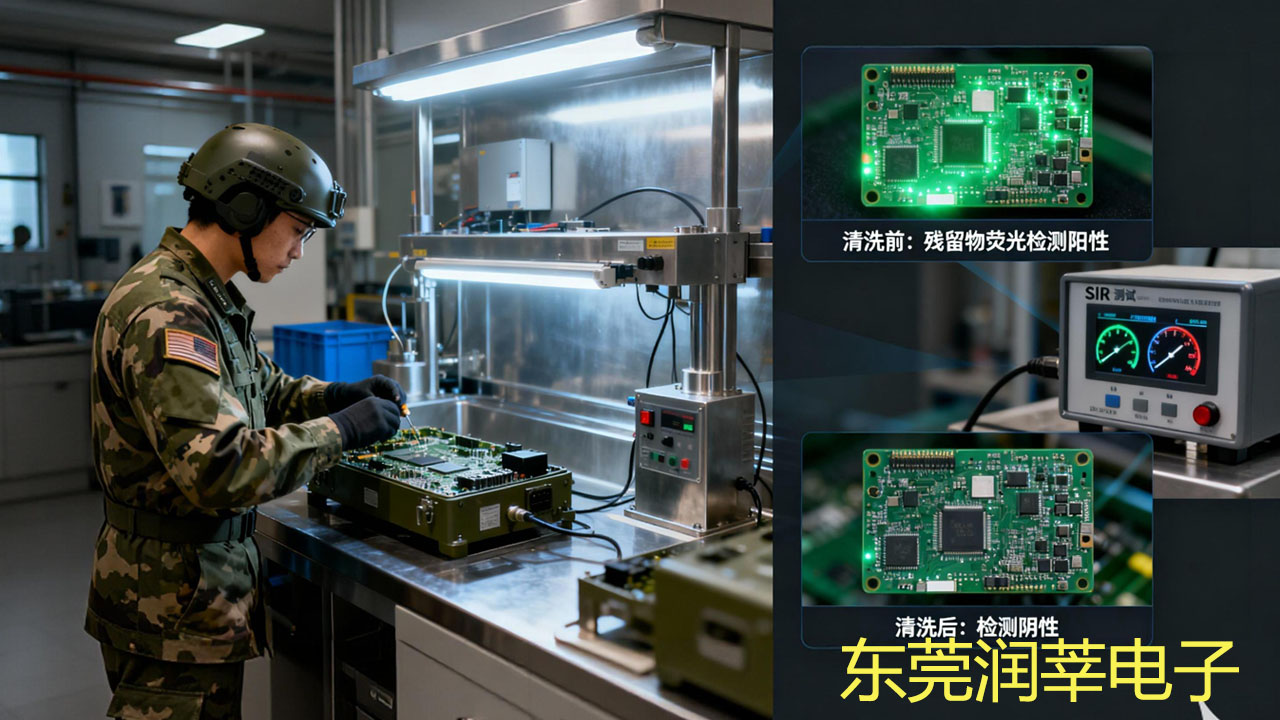

“免清洗” 仅针对常规场景,高要求产品仍需强制清洗:

• 残留隐患:即使使用低固体含量(≤5%)免清洗助焊剂,仍会残留 0.02-0.05mg/cm² 的有机残渣,长期运行中可能缓慢挥发腐蚀元件。

• 严苛标准:军事、航空航天等领域明确要求,即使标注 “免清洗” 的 PCBA,也需通过 SIR 测试(表面绝缘电阻≥10¹²Ω),残留卤化物含量需低于 0.01μg/g。

• 成本考量:未清洗的高可靠性产品,售后维修成本会增加 3-5 倍,甚至引发批量召回风险。

本文为东莞润莘电子(www.gdrxs.cn)原创作品,©2025。

未经书面许可,谢绝任何形式的转载、摘编或用于任何商业目的。

欢迎在社交媒体上分享本文链接。