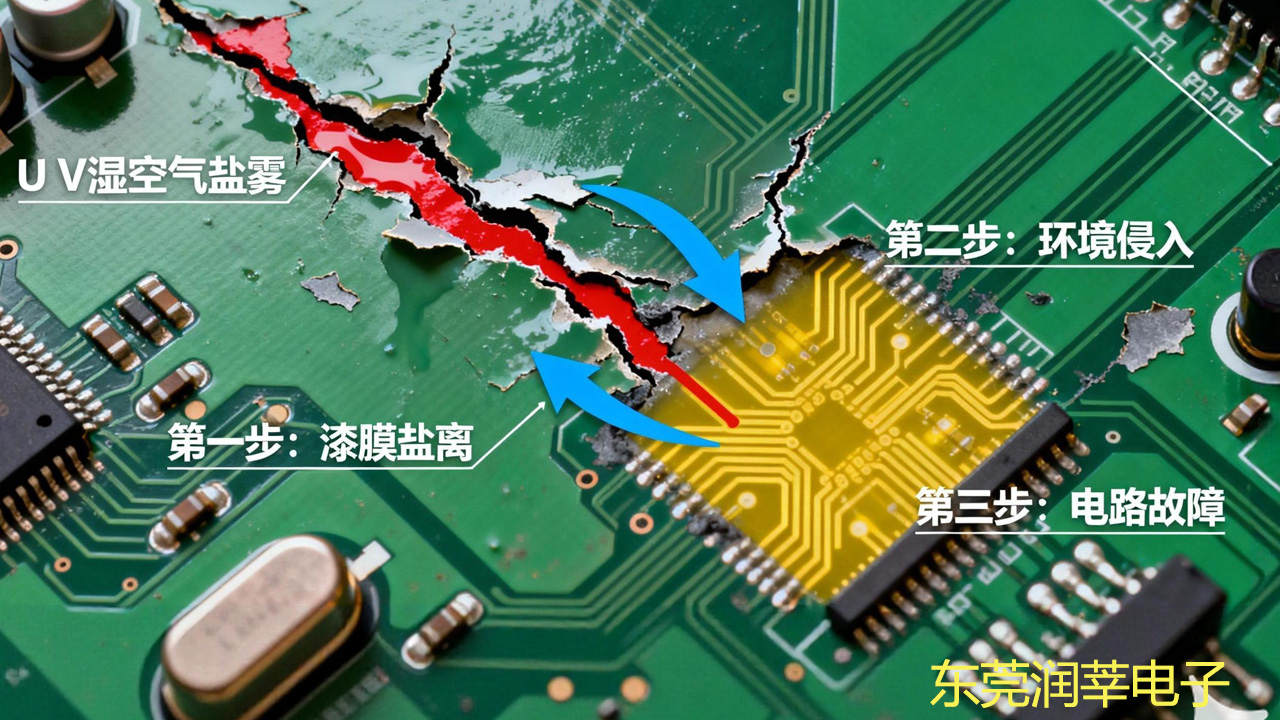

UV 三防漆固化后出现剥离、脱落,直接导致 PCB 防护失效 —— 潮湿、盐雾等环境会从剥离缝隙侵入,最终引发电路故障。很多用户误以为 “手感易撕” 就是质量问题,实则剥离现象多与涂覆厚度、附着性能、测试方式相关。本文拆解关键诱因,结合量化测试标准,给出可直接落地的解决办法,帮你彻底规避这一隐患。南京户外用三防漆供应商推荐

1. 诱因:UV 三防漆依赖紫外线引发聚合反应,胶层越厚(超过技术上限,通常>50μm),下层光引发剂越难吸收能量,导致固化不完全、胶体强度不足,轻轻一碰就易剥离。

2. 解决方案:

◦ 严格遵循产品技术指标,涂覆厚度控制在 25~40μm(主流型号最优范围);

◦ 若需较厚涂层,直接选用 “双重固化 UV 三防漆”(紫外线 + 湿气 / 热辅助固化,解决厚层固化难题)。

1. 常见误区:用刀片、螺丝刀等尖锐工具刮划胶体后剥离,属于破坏性测试,不能反映真实剥离强度,反而会人为制造剥离缝隙。

2. 正确测试标准:

◦ 剥离强度是量化指标,需通过 180° 或 90° 拉力测试(依据国标 GB/T 2790-1995),数值越高,抗剥离能力越强;

◦ 禁止用 “手感软硬”“是否易撕” 等主观感受判断,需以专业测试数据为准。

1. 关键指标:附着性能通过 “百格测试” 判定,分两大标准 ——ISO 等级(0~5 级,0 级最优)、ASTM 等级(5B~0B,5B 最优),达标标准为 “ISO 0 级” 或 “ASTM 5B 级”。

2. 解决方案:

◦ 若固化后易剥离,先做百格测试:用美工刀划 1mm×1mm 网格(100 个小格),贴 3M 胶带撕拉后,脱落格数≤0 为达标;

◦ 不达标则直接更换型号,优先选择标注 “附着等级 ISO 0 级 / ASTM 5B 级” 的 UV 三防漆。

1. 素材污染:PCB 表面有油污、助焊剂残留、水汽,会阻碍胶体附着,导致剥离。解决方案:涂覆前用 PCB 专用清洗剂清洁,再经 60~80℃烘烤 10~15 分钟除潮。

2. 固化能量不足:UV 灯管老化(使用超过 500 小时)、光照距离过远(>15cm),都会导致固化不充分。解决方案:用能量计测试(需达到 800~1000 mJ/cm²),老化灯管及时更换,调整光照距离至 8~12cm。

3. 胶体韧性差:胶体拉伸强度<5MPa、断裂伸长率<100% 时,韧性不足,易脆裂剥离。解决方案:选型时明确要求 “拉伸强度≥8MPa、断裂伸长率≥150%”,增强抗剥离韧性。

1. 先测涂覆厚度:是否在 25~40μm,过厚则换双重固化型;

2. 再做百格测试:不达标直接换 “ISO 0 级 / ASTM 5B 级” 型号;

3. 排查细节:清洁素材、检测固化能量、核对胶体韧性参数;

4. 专业建议:若自行排查无果,咨询施奈仕等专业厂家,结合 PCB 材质、使用场景定制选型,避免盲目试错。南京户外用三防漆供应商推荐

本文为东莞润莘电子(www.gdrxs.cn)原创作品,©2025。

未经书面许可,谢绝任何形式的转载、摘编或用于任何商业目的。

欢迎在社交媒体上分享本文链接。