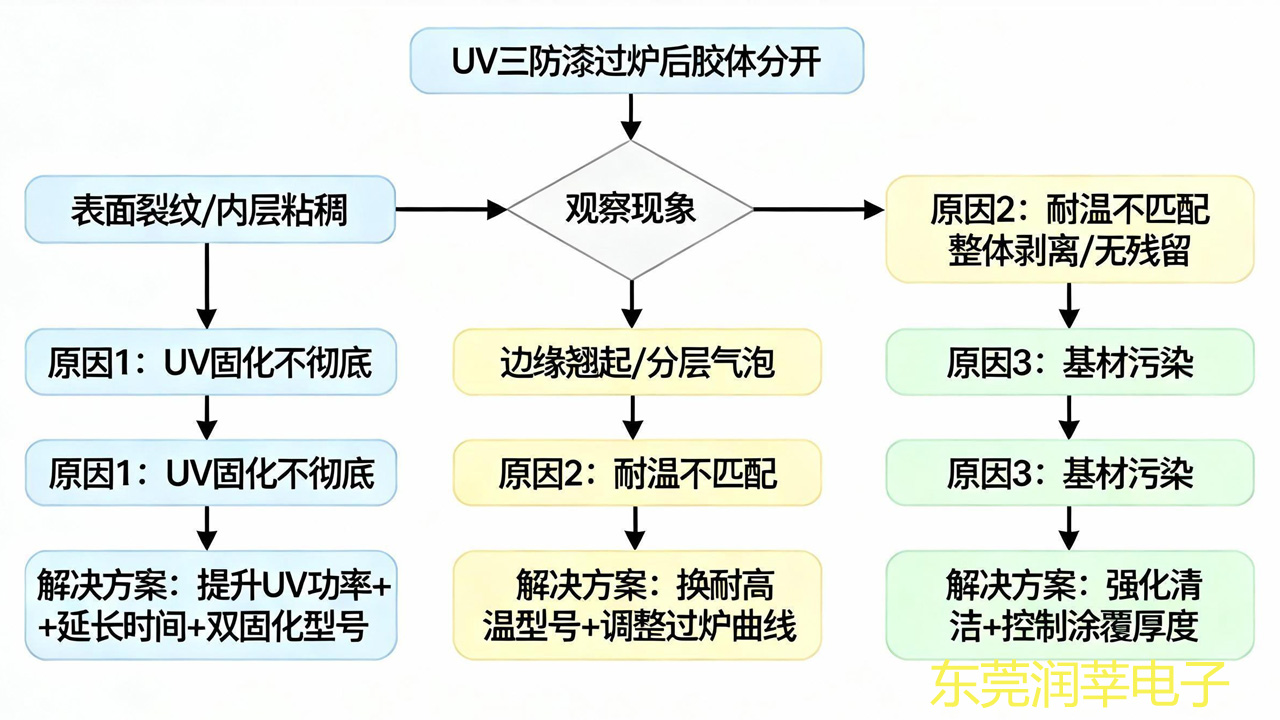

UV 三防漆过炉后出现胶体开裂、分层(“分开”),多与 “固化不彻底、温度不匹配、基材污染” 相关,直接影响 PCB 防护效果。以下拆解具体原因及实操解决方法,帮你快速排查并修复问题。

胶体表面有明显裂纹,多沿元件边缘或 PCB 布线方向分布,开裂处可看到未完全固化的粘稠内层。

• UV 灯功率不足(如<800mW/cm²)或照射时间过短(<10 秒),仅表面固化,深层胶体未干透;

• 元件遮挡形成 “阴影区”,未叠加湿气固化,过炉高温(通常 60-150℃)触发胶体二次收缩,导致分层开裂。

• 优化 UV 固化参数:

◦ 确认 UV 灯功率≥1000mW/cm²,照射时间延长至 15-20 秒,确保胶体深层完全固化(可通过 “指甲刮擦测试” 验证:固化后无划痕、不粘手);

◦ 对阴影区(如 IC 引脚下方),选用 “UV + 湿气双固化型 UV 三防漆”(如 UV2599 型号),过炉前确保湿气固化完成(室温放置 2-4 小时)。

• 过炉前检测:用万用表检测 PCB 绝缘性,若存在漏电,说明固化不彻底,需重新 UV 照射。

胶体与 PCB 基材剥离(边缘翘起),或胶体内部出现分层气泡,多发生在高温段(>120℃)过炉后。

• UV 三防漆耐温等级不足(如常规型号耐温≤100℃),过炉温度(如回流焊 150℃)超过胶体热变形温度,导致胶体与基材附着力下降;

• 过炉升温速率过快(>5℃/min),胶体与 PCB 热膨胀系数差异大,产生应力剥离。

• 匹配耐温型号:

◦ 若过炉温度≥120℃,选用耐高温 UV 三防漆(耐温等级达 - 60~150℃,如改性有机硅 UV 漆),避免低温型号过高温炉;

◦ 过炉前查看产品手册,确认 “短期耐温” 参数(如回流焊耐温 150℃/5min)是否匹配实际工艺。

• 调整过炉曲线:

◦ 升温速率控制在 3-5℃/min,高温段(>100℃)保温时间缩短至 3-5min,减少胶体受热应力。

胶体整体从 PCB 表面剥离,基材表面无残留胶体,多发生在同一批次 PCB 的特定区域(如焊盘密集处)。

• PCB 涂覆前未清洗干净,表面残留助焊剂、油污、手指印,导致 UV 三防漆与基材附着力差(<5MPa);

• 涂覆时胶体厚度不均(局部>80μm),过炉时厚胶层收缩应力大,引发剥离。

• 强化基材清洁:

◦ 涂覆前用专用 PCB 清洗剂(如异丙醇 + 去离子水)擦拭表面,或通过超声波清洗(50℃/10min),确保无残留;

◦ 清洁后 2 小时内完成 UV 涂覆,避免二次污染。

• 控制涂覆厚度:

◦ 胶体厚度控制在 30-50μm(用湿膜测厚仪检测),避免局部堆积,减少过炉收缩应力。

本文为东莞润莘电子(www.gdrxs.cn)原创作品,©2025。

未经书面许可,谢绝任何形式的转载、摘编或用于任何商业目的。

欢迎在社交媒体上分享本文链接。