透锡质量是 PCBA 代工代料的关键指标,若透锡不良,易引发虚焊、锡裂、掉件等问题,直接影响产品可靠性。以下 4 大核心因素及应对方案,助您规避风险:

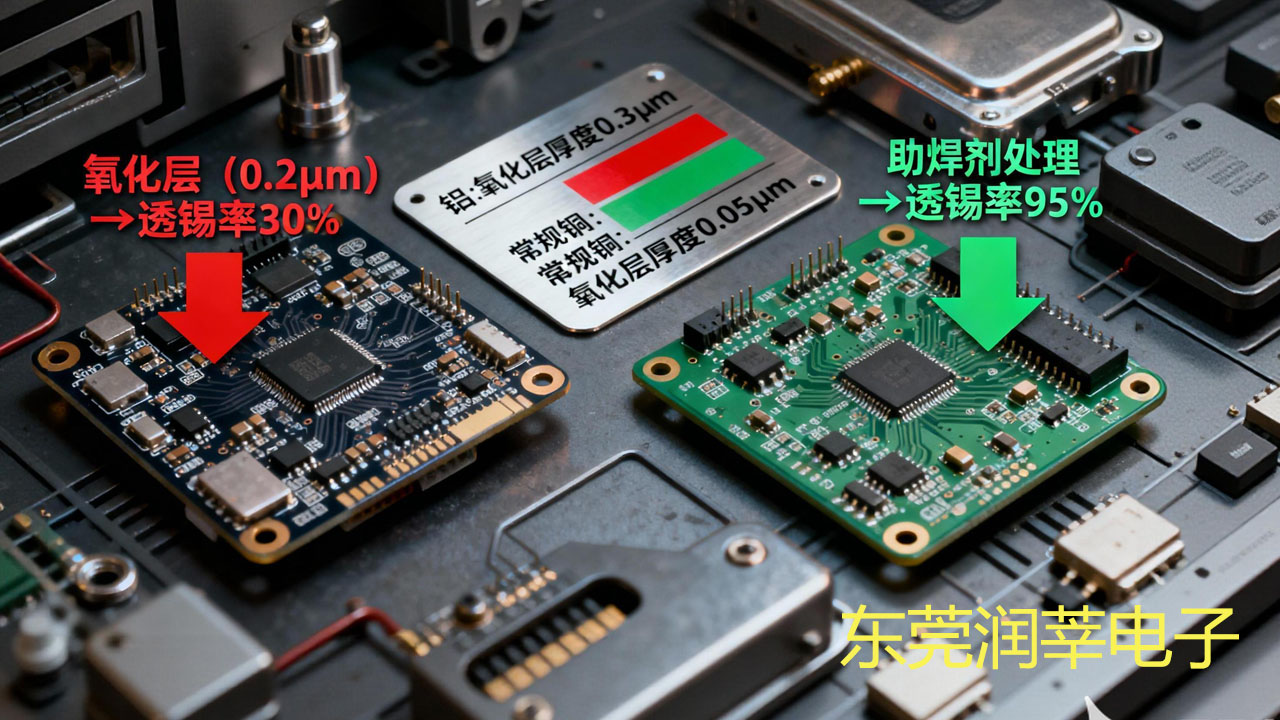

高温锡液虽有强渗透性,但受焊接金属特性限制:

• 铝等金属表面易形成致密氧化铝层(厚度通常 0.1-0.3μm),完全阻断锡液渗透路径;

• PCB 板铜箔、元器件引脚若存储环境湿度>60%,24 小时内即易生成氧化层,导致锡液无法浸润。

应对:焊接前用浓度 8-12% 的助焊剂涂刷氧化区域,静置 30-60 秒后再焊接;若氧化层较厚,先用 600 目纱布沿同一方向轻擦,去除杂质后立即焊接。

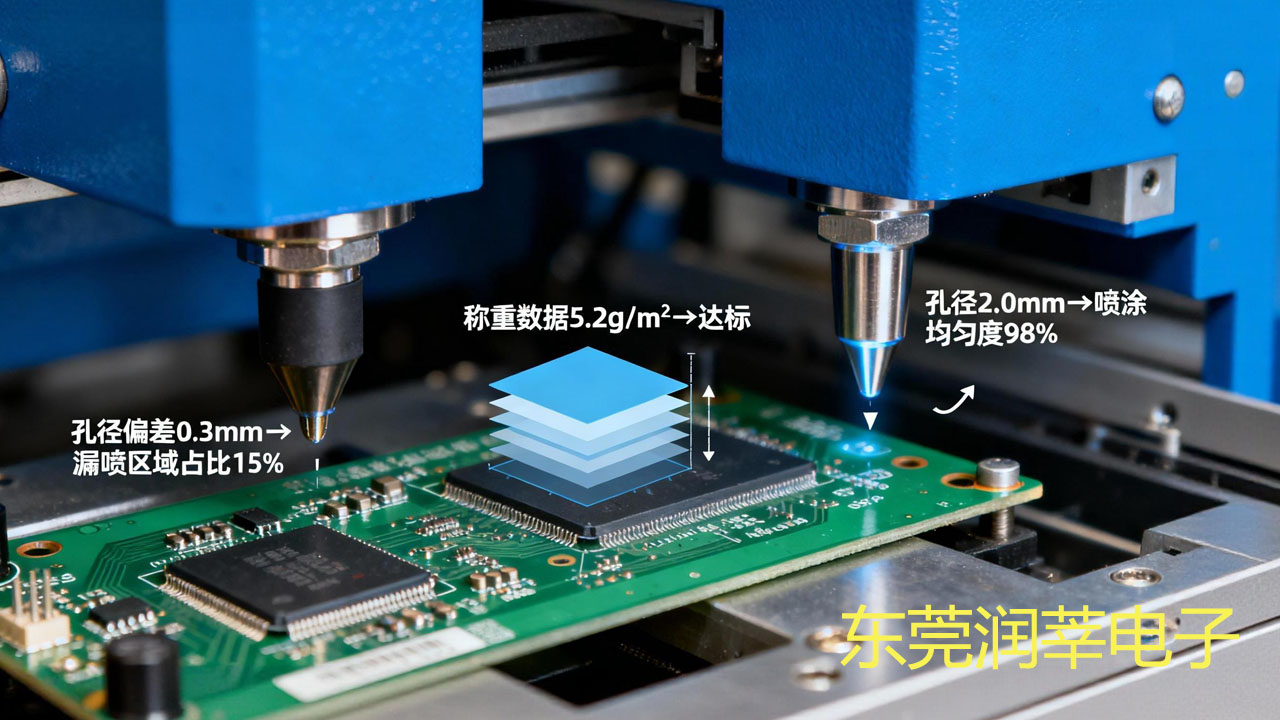

助焊剂失效是透锡差的常见诱因,问题多源于 3 点:

• 选型不当,如低温助焊剂(活化温度<180℃)无法应对高温焊接场景,导致氧化物清除不彻底;

• 涂层不均或用量过少(<5g/m²),局部区域未覆盖助焊剂,形成焊接盲区;

• 喷嘴磨损(孔径偏差>0.2mm),喷涂时出现漏喷、滴液,破坏助焊剂涂层完整性。

应对:根据焊接温度选对应助焊剂(高温焊接配活化温度 200-220℃产品);定期用千分尺测喷嘴孔径,偏差超标准立即更换;喷涂后用称重法检测用量,确保达到 5-8g/m² 标准。

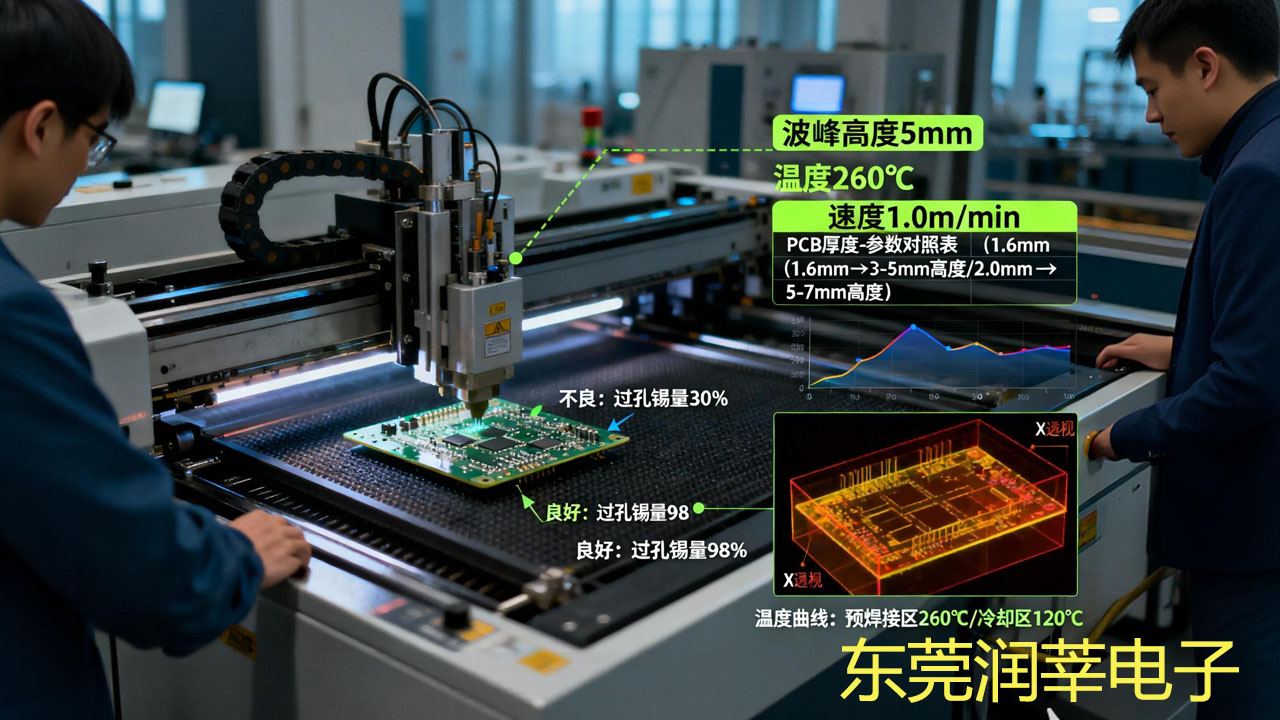

波峰焊参数直接决定透锡效果,需按 “三段式” 优化,且不同 PCB 厚度对应不同参数:

• 波峰高度:PCB 厚度 1.6mm 时,高度设为 3-5mm(覆盖焊盘 2/3);厚度 2.0mm 时,提升至 5-7mm,确保锡液充分包裹焊端;若高度<3mm,易出现 “半浸润” 导致透锡不足。

• 焊接温度:无铅锡(Sn96.5Ag3.0Cu0.5)焊接时,温度设为 255-265℃;若温度<250℃,锡液流动性差,过孔透锡率<70%;温度>270℃,易导致元器件高温损坏,需用热电偶实时监测焊点温度。

• 传送带速度与预热:速度控制在 0.8-1.2m/min(对应焊接时间 3-5 秒);预热分两段,第一段 80-100℃(去除 PCB 水分),第二段 120-150℃(激活助焊剂),若预热不足,助焊剂未完全活化,透锡率下降 40% 以上。

应对:按 PCB 厚度建立参数对照表,每次换型时用 X-Ray 检测透锡率(标准≥95%),未达标则按 “温度 + 5℃/ 速度 - 0.1m/min” 微调,直至达标。

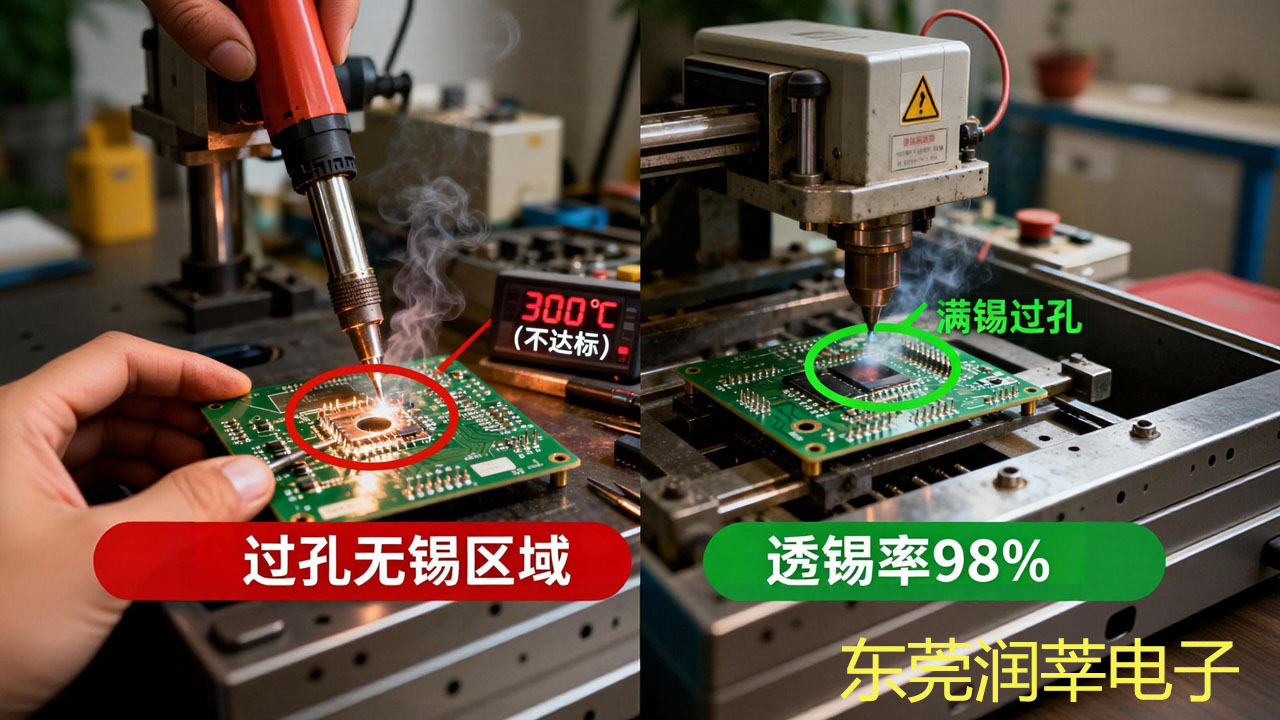

手工插件焊接易出现 “表面挂锡、过孔无锡” 的虚焊问题,根源在于:

• 烙铁温度不当(标准 350-380℃),温度<320℃时锡液未完全熔融,无法渗透过孔;温度>400℃时,焊盘快速氧化,形成 “假焊”;

• 焊接时间过短(<2 秒),锡液未充分填充过孔,过孔透锡率<50%;时间>5 秒,易导致焊盘脱落。

应对:用烙铁温度测试仪每日校准温度,误差超 ±10℃立即调整;焊接时用秒表计时,确保 2-3 秒的有效焊接时间;高要求场景(如医疗设备 PCBA)直接改用选择性波峰焊,透锡一致性可达 98% 以上。

本文为东莞润莘电子(www.gdrxs.cn)原创作品,©2025。

未经书面许可,谢绝任何形式的转载、摘编或用于任何商业目的。

欢迎在社交媒体上分享本文链接。