选择 SMT 代工厂直接影响 PCBA 加工质量与交付效率,若忽略核心标准,易引发精度不达标、交期延误、售后扯皮等问题。以下 3 个黄金标准,帮您精准筛选靠谱合作伙伴:

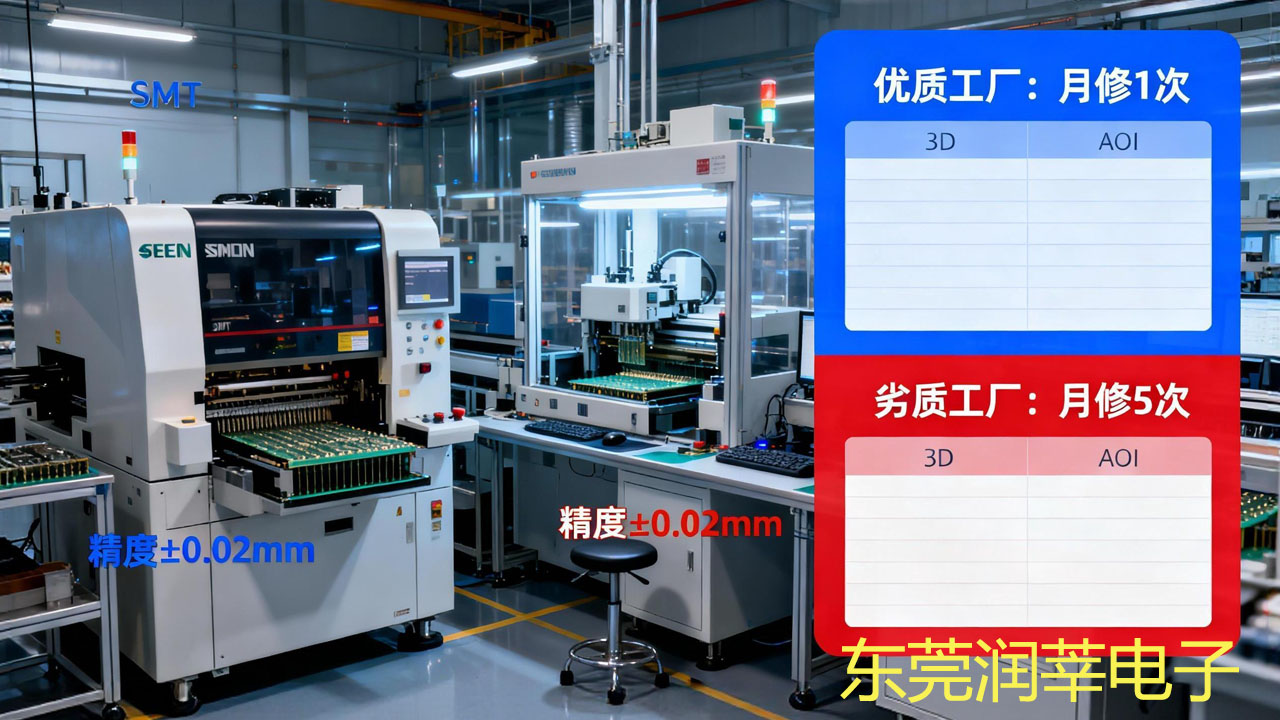

1. 设备硬实力:优先选配备西门子 / 松下高速贴片机、3D SPI 印刷检测、全流程 AOI 的工厂,0201 超小元件、BGA 封装贴装精度需达 ±0.02mm;避开设备频繁故障(月维修超 3 次)的工厂,避免产能波动。

2. 工艺适配性:涉及异形 PCB、陶瓷基板等特殊材质,需确认工厂有激光钢网、选择性波峰焊等配套工艺;试产阶段关注 DFM 服务,能主动优化 PCB 拼板、元件间距的工厂更省心。

3. 团队经验:技术人员需熟练处理共晶焊接、高频板加工等复杂工艺,且工厂每季度有设备更新或技术培训计划,确保工艺紧跟行业需求。

1. 认证与标准:基础门槛为 ISO 9001 认证,医疗 / 汽车电子需额外具备 ISO13485/IATF16949;员工需持有 IPC-A-610 培训证书,确保操作规范。

2. 检测全覆盖:必须实现 “印刷→贴片→回流焊” 全流程 AOI 检测,BGA 焊点需用 X-Ray 抽检(比例≥5%),成品需通过 ICT/FCT 测试;无 MES 系统、无法追溯原材料批次的工厂,坚决排除。

3. 售后响应:客诉需在 2 小时内启动分析,48 小时内出具 8D 报告(含根本原因与纠正措施);不良率超 0.5% 时能主动返工并承担成本,而非推诿责任。

1. 产能匹配度:大批量订单(日产能≥5 万点)选多产线工厂,小批量试产(≤1 万点)确认无起订量门槛,避免成本浪费;设备负荷率超 90% 的工厂,慎接紧急订单。

2. 供应链管理:优先选与原厂 / 授权分销商合作的工厂,能提供物料采购证明,杜绝翻新料;支持长交期物料(如 MLCC)虚拟库存共享的工厂,可降低资金占用。

3. 交付保障:要求提供月度产能排期表,预留 10%-15% 弹性产能应对突发需求;合同需明确逾期赔偿(如按订单金额 0.5%/ 日计罚),倒逼工厂守时。

本文为东莞润莘电子(www.gdrxs.cn)原创作品,©2025。

未经书面许可,谢绝任何形式的转载、摘编或用于任何商业目的。

欢迎在社交媒体上分享本文链接。