不少客户对小批量 SMT 打样的 “上机费” 存在疑问,认为是 “额外收费”。实则不然,上机费是覆盖设备调试、工艺准备等固定投入的合理成本,核心价值体现在四大维度,缺一不可:

SMT 打样的核心成本并非仅来自生产环节,前期准备投入占比超 60%:

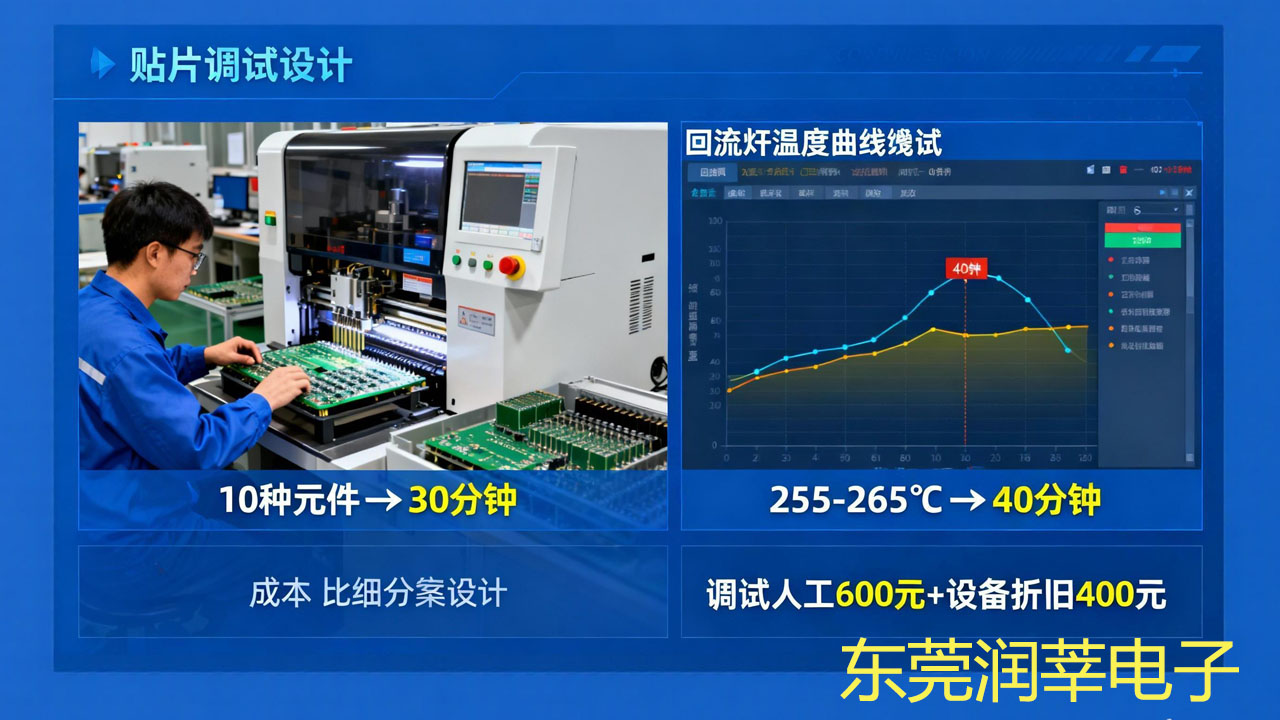

• 设备调试成本:高速贴片机(如西门子 X 系列)需加载元件库(10 种元件约 30 分钟)、校准贴片精度(±0.02mm),回流焊炉需调试温度曲线(针对无铅焊料需 255-265℃分段设定,耗时 40 分钟),无论打样 10 片还是 100 片,调试流程与时间完全一致,单次调试成本约 800-1200 元。

• 固定成本分摊:SMT 设备单台均价超百万(贴片机约 150 万、AOI 约 50 万),日均折旧成本约 2000 元;小批量打样占用设备 2-3 小时(含调试 + 生产),需通过上机费分摊这部分固定支出,否则厂商将面临亏损。

小批量打样≠简化流程,反而需更精细的工艺与品控,成本占比超 30%:

• 工艺适配成本:针对 0201 超小元件、BGA 封装等,需定制激光钢网(单次费用 300-500 元)、调整贴装压力(0.1-0.3N 精准控制),工程师需 2 小时以上优化程序,避免 “偏位”“虚焊”;

• 全流程品控成本:首件需经 SPI 锡膏检测(厚度 ±10%)、AOI 全检(覆盖率 100%),不合格需重新调试,单批次品控耗时约 1 小时,设备与人工成本约 500 元,这些均需通过上机费覆盖。

小批量打样对生产效率影响显著,且风险高于大批量生产:

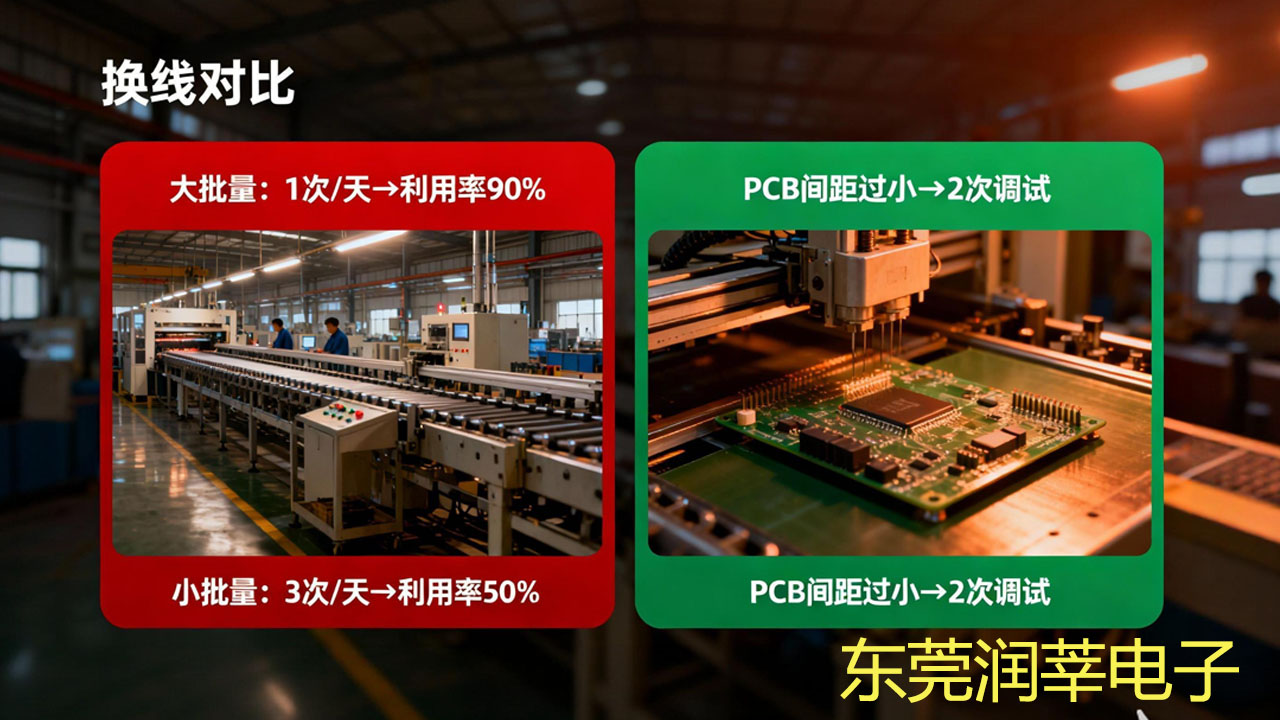

• 效率损失补偿:大批量生产换线周期约 1 次 / 天,小批量打样可能 1 天换线 3-4 次,每次换线导致设备闲置 1-2 小时,产能利用率下降 40%;上机费本质是对 “闲置产能” 的合理补偿,避免厂商因效率低而放弃小批量订单。

• 风险共担机制:新品打样可能存在 PCB 设计缺陷(如元件间距过小),需反复调试(平均 1-2 次修改),上机费可覆盖重复调试的人工与材料损耗,同时倒逼客户前期优化设计,减少双方损失。

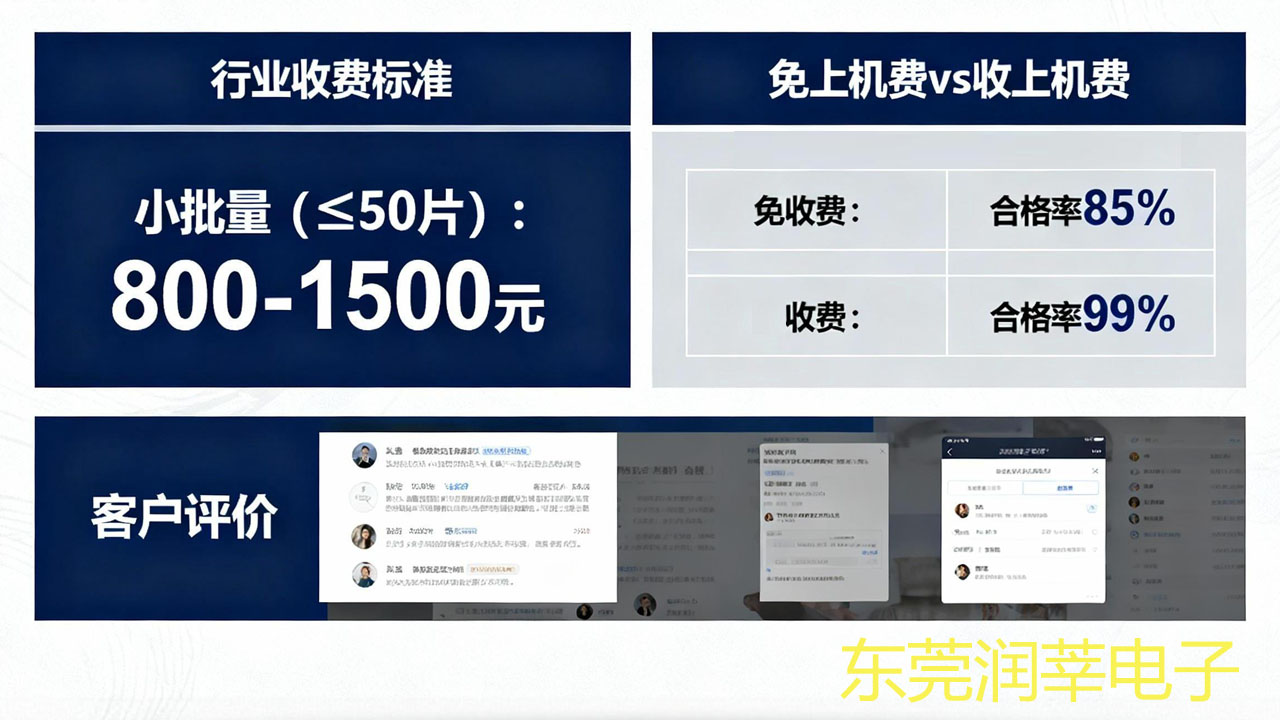

上机费并非个别厂商 “自创收费”,而是行业共识:

• 行业惯例支撑:电子制造领域,小批量 SMT 打样(≤50 片)上机费(800-1500 元)已成为标准,覆盖 “调试 + 品控 + 效率损失” 的基础成本,若免除上机费,厂商仅能通过压缩工艺环节(如省略 AOI 检测)降低成本,反而导致打样合格率下降。

• 市场公平保障:若对小批量订单免上机费,厂商需通过大批量订单 “交叉补贴”,最终推高大批量加工价,损害多数客户利益;合理上机费能让厂商公平覆盖成本,维持稳定的打样服务质量(如 24 小时加急打样)。

本文为东莞润莘电子(www.gdrxs.cn)原创作品,©2025。

未经书面许可,谢绝任何形式的转载、摘编或用于任何商业目的。

欢迎在社交媒体上分享本文链接。