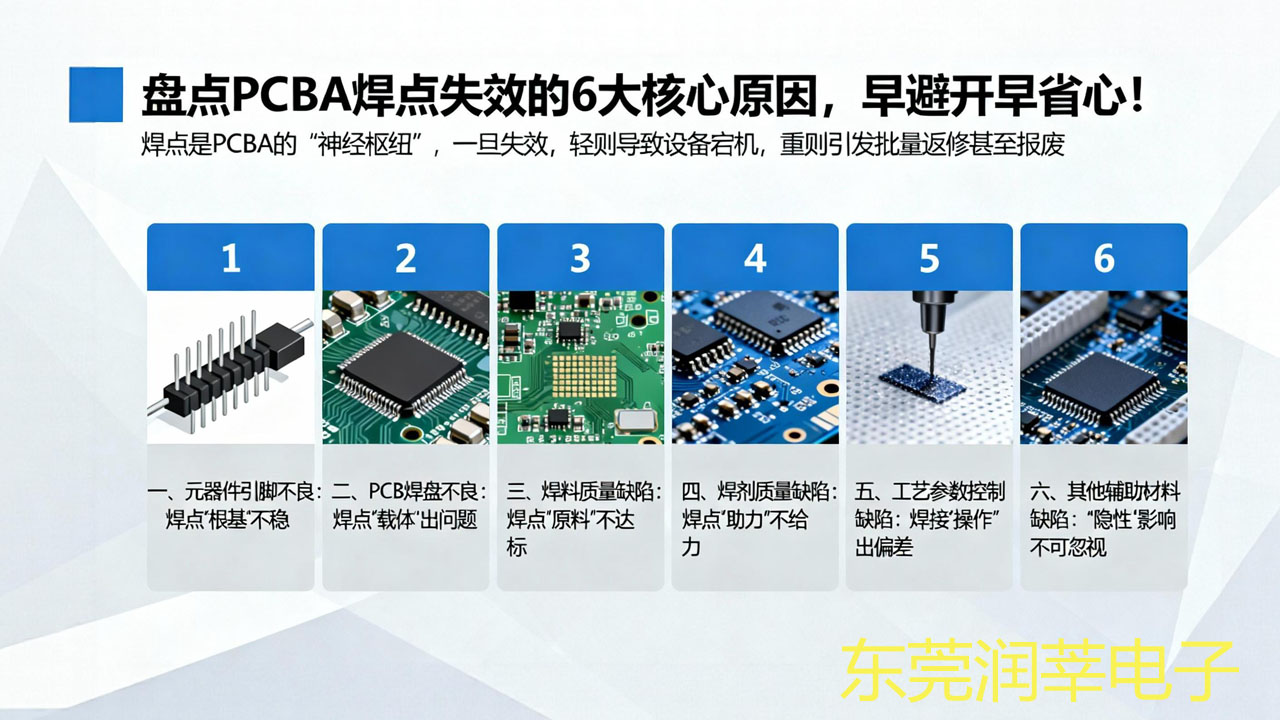

焊点是 PCBA 的 “神经枢纽”,一旦失效,轻则导致设备宕机,重则引发批量返修甚至报废。以下 6 大核心原因,是导致焊点虚焊、开裂、脱落的主要症结,需重点规避:

元器件引脚是焊点的重要组成部分,其状态直接影响焊接效果:

• 镀层问题:引脚镀层厚度不足(<3μm)或镀层不均,易导致焊接时润湿性差,形成 “假焊”;

• 污染与氧化:引脚沾油污、指纹,或存储环境湿度>60% 导致氧化(出现发黑、发暗),会阻碍焊料浸润,引发虚焊;

• 共面度差:QFP、BGA 等封装引脚共面度偏差>0.1mm,焊接时部分引脚无法接触焊料,形成 “空焊”。

PCB 焊盘的质量决定焊点能否稳定附着:

• 镀层缺陷:焊盘镍金镀层腐蚀、露铜,或 OSP 涂层失效(出现白斑),会导致焊料与焊盘结合力下降,后期易开裂;

• 污染与氧化:焊盘沾助焊剂残留、粉尘,或存放过久氧化,焊接时易产生气泡,降低焊点强度;

• 焊盘翘曲:PCB 受热变形导致焊盘翘曲,焊接后焊点受力不均,在温度循环中易断裂。

劣质焊料是焊点失效的 “隐形杀手”:

• 成分偏差:无铅焊料(如 Sn96.5Ag3.0Cu0.5)银、铜含量超标或不足,会导致熔点异常,焊点脆性增加;

• 杂质过多:焊料中铅、铁等杂质含量>0.1%,会破坏焊点晶体结构,降低抗疲劳性能;

• 焊料氧化:焊料存放不当(未密封)导致氧化(表面出现氧化膜),焊接时无法均匀铺展,形成 “渣状焊点”。

焊剂无法发挥作用,会直接影响焊料浸润:

• 助焊性低:焊剂活化温度与焊接温度不匹配(如活化温度>260℃),无法有效清除氧化层,导致焊料不润湿;

• 腐蚀性高:焊剂残留含卤化物超标(>0.5%),长期使用会腐蚀焊点,导致焊点脱落;

• SIR 值低:焊剂残留表面绝缘电阻(SIR)<10¹⁰Ω,在潮湿环境下易导电,引发焊点电化学迁移。

工艺参数是焊接质量的 “关键变量”,一丝偏差即可能导致失效:

• 参数设计不合理:回流焊温度曲线设置错误(如峰值温度<250℃或保温时间<60 秒),焊料未完全熔融,形成 “冷焊”;

• 参数控制不准:贴片机吸嘴压力过大(>0.5N)导致元件偏移,或传送带速度过快(>1.5m/min)导致焊接时间不足;

• 设备精度不足:印刷机钢网开孔偏移、回流焊炉温度均匀性差(温差>5℃),会导致批量焊点质量波动。

看似无关的辅助材料,也可能间接导致焊点失效:

• 胶粘剂问题:底部填充胶流动性差,固化后产生内应力,拉扯焊点导致开裂;

• 清洗剂问题:清洗剂腐蚀性强,清洗后残留会加速焊点氧化,或清洗剂未彻底挥发,焊接时产生气泡。

1. 强化前期管控:元器件、PCB、焊料等物料入库前需做外观检测(如引脚镀层、焊盘状态),并索要材质报告;

2. 优化工艺与检测:制定精准的焊接参数(如回流焊温度曲线),焊接后通过 AOI、X-Ray 全检,对失效焊点做 8D 分析,迭代优化工艺。

本文为东莞润莘电子(www.gdrxs.cn)原创作品,©2025。

未经书面许可,谢绝任何形式的转载、摘编或用于任何商业目的。

欢迎在社交媒体上分享本文链接。