双层 PCB 板因结构紧凑、成本适中,广泛用于消费电子、工业控制等领域。其生产需严格把控三大核心工艺,任何环节偏差都可能导致板材报废,具体要求如下:

锅炉环节决定基材性能,需精准控制材料混合与处理:

• 材料特性把控:锅炉操作人员需熟悉 FR-4 基材(玻璃纤维布 + 树脂)的物理化学特性,按配比混合树脂与固化剂,确保树脂黏度控制在 500-800cP(25℃),避免黏度异常导致基材分层;

• 关键指标控制:处理后基材需满足 3 大要求 —— 厚度均匀性误差≤±5%(如设计厚度 1.6mm,实际需在 1.52-1.68mm)、粘贴度≥0.8MPa(确保后续合板黏合)、耐高温性达 Tg≥130℃(应对焊接高温);

• 人员要求:需具备 2 年以上操作经验,能通过目视(无气泡、杂质)与仪器检测(厚度规、黏度计)判断基材质量,避免不合格基材流入下一环节。

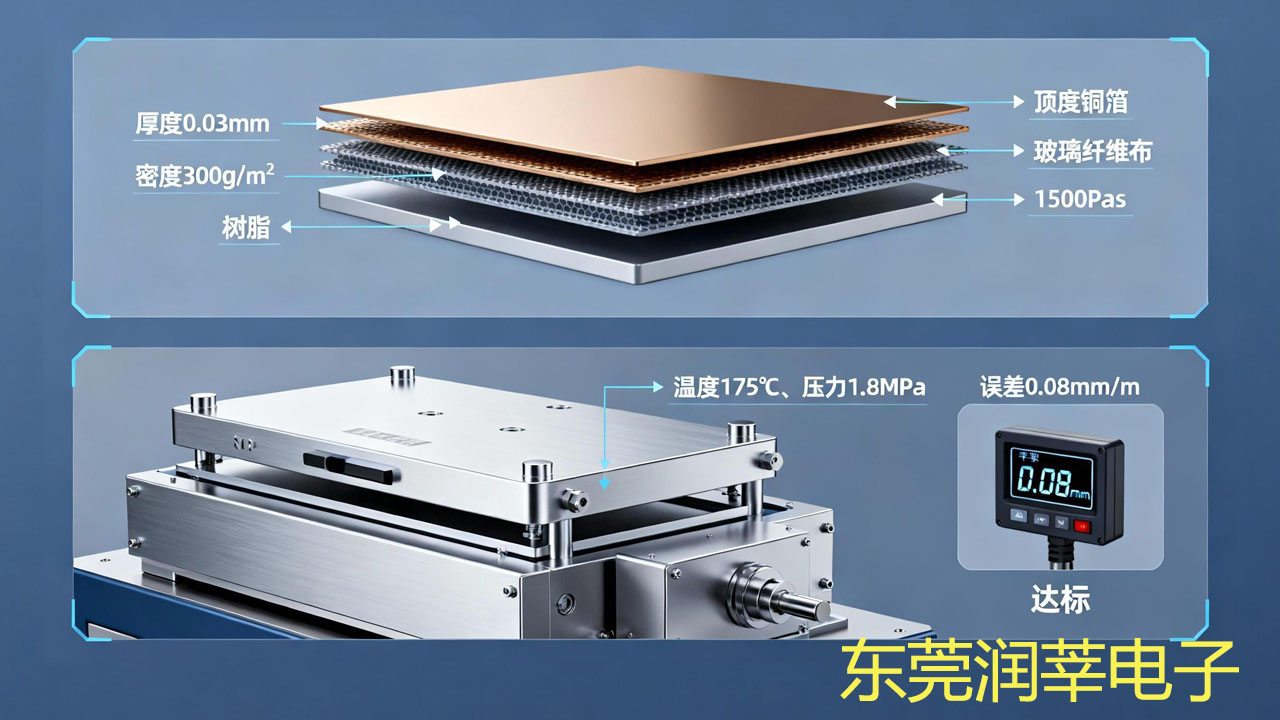

合板是双层 PCB 板成型核心,需保障平整度与黏合强度:

• 材料组合规范:按 “铜箔→玻璃纤维布→树脂→玻璃纤维布→铜箔” 的顺序叠放,铜箔厚度(如 1oz=35μm)需匹配设计要求,玻璃纤维布需提前烘干(含水率≤0.1%),避免合板后产生气泡;

• 成型参数控制:压合时温度设为 170-180℃、压力 1.5-2.0MPa、时间 60-90 分钟,确保树脂充分流动并固化;压合后板材表面平整度误差需≤0.1mm/m,避免后续贴片元件偏移;

• 质量检测:成型后需做压力测试(施加 3MPa 压力无分层)与黏合强度测试(剥离强度≥1.5N/mm),确保能承载电子元件与连接线的外力,防止使用中开裂。

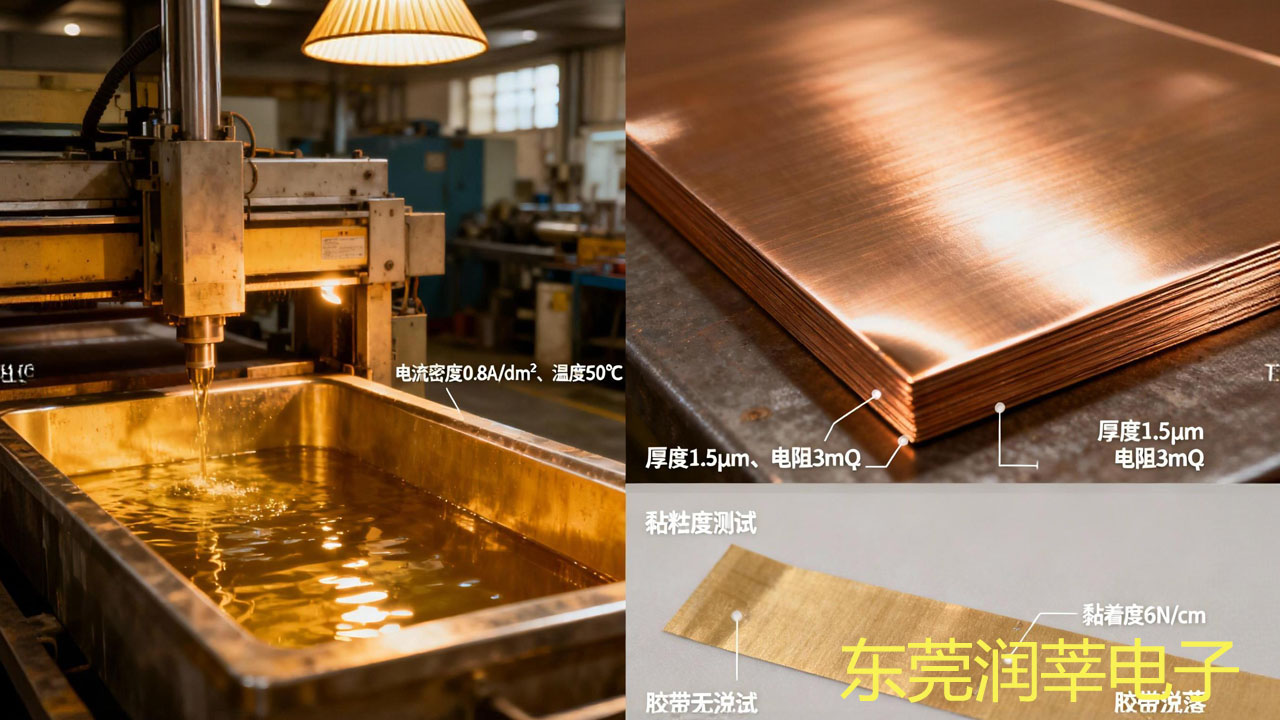

镀金工艺直接影响双层 PCB 板的导电与抗氧化能力:

• 工艺操作要求:采用电镀法,将铜箔板浸入镀金液(如氰化物镀金液),通以 0.5-1A/dm² 的电流密度,使金离子沉积在铜箔表面,镀层厚度需控制在 0.8-2μm(根据导电需求调整);

• 质量核心指标:镀层需满足表面完整性(无针孔、划痕)、黏着度≥5N/cm(胶带测试无脱落),同时控制电感≤1nH、电阻≤5mΩ(确保导电性能稳定);

• 参数监控:电镀过程中实时监测镀金液 pH 值(5.5-6.5)与温度(45-55℃),每 2 小时抽样检测镀层厚度与电阻,避免参数波动导致导电性能不达标。

本文为东莞润莘电子(www.gdrxs.cn)原创作品,©2025。

未经书面许可,谢绝任何形式的转载、摘编或用于任何商业目的。

欢迎在社交媒体上分享本文链接。